ТЕХНИЧЕСКИЕ РЕШЕНИЯ НОВОГО ПОКОЛЕНИЯ — ЧАСТЬ 2

В первой статье этой серии мы исследовали новые проблемы, возникающие при использовании корпусов интегральных схем (ИС) и почему моделирование на системном уровне является проверенной методологией проектирования и проверки микросхем с несколькими кристаллами и подложками. Этот документ посвящен многодоменной и междоменной интеграции, которую обеспечивает методология цифрового моделирования.

МНОГОДОМЕННАЯ ИНТЕГРАЦИЯ

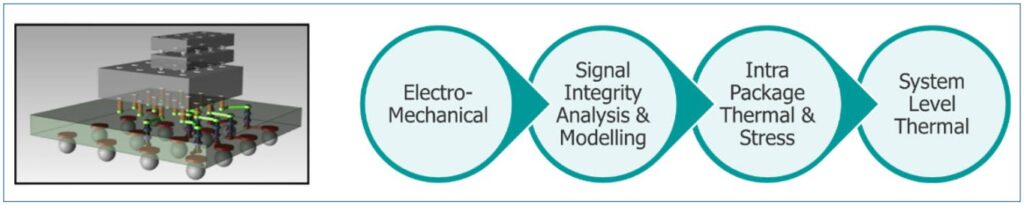

Для сокращения времени выхода на рынок сложных ИС требуется более тесная интеграция параллельно идущих процессов проектирования и проверки — от проектирования электронной подложки до теплоотводящих элементов корпуса, включая взаимосвязанные аспекты проектирования: электрических, тепловых, тестовых, эксплуатационных и, конечно, технологических состовляющих. Сложные ИС содержат несколько кристаллов различной функциональности, интегрированных на нескольких подложках. Без системного подхода к проектированию и проверке вы рискуете получить дорогостоящие повторные итерации или того хуже, неработоспособное устройство. Придерживаться традиционных подходов к проектированию больше нельзя.

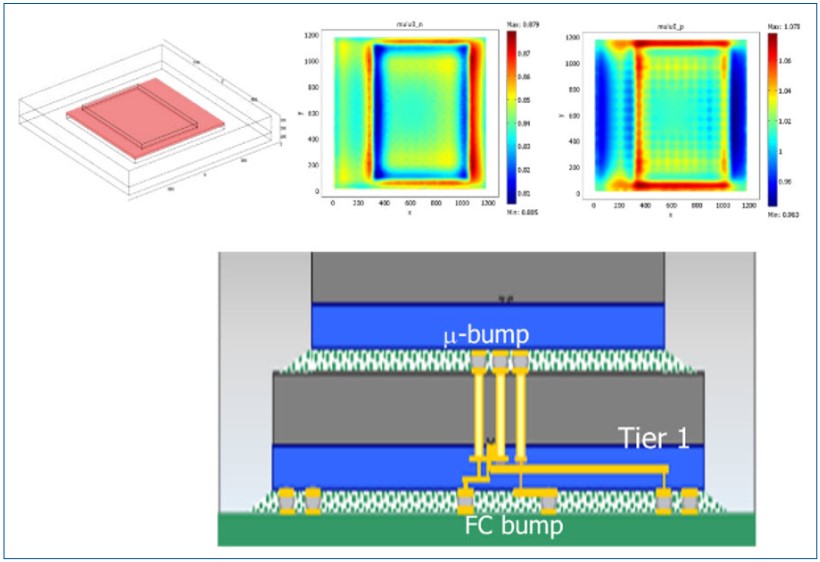

Рис. 1. Многодоменная интеграция на основе моделирования

ЭЛЕКТРО-МЕХАНИЧЕСКОЕ СОПРЯЖЕНИЕ КОНСТРУКЦИИ

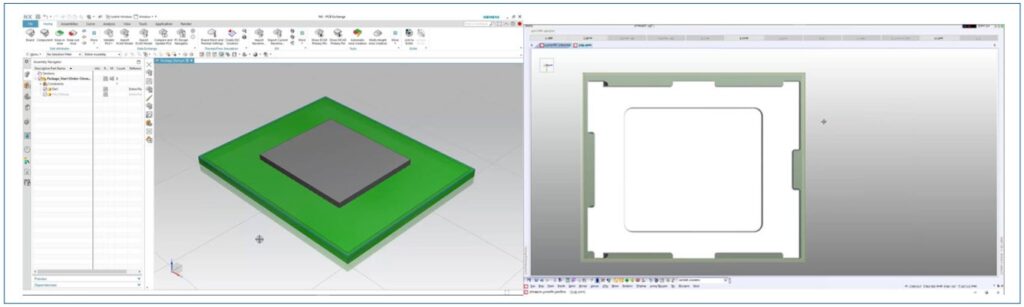

Согласно недавнему исследованию Aberdeen, 82 процента передовых компаний используют систему, которая позволяет поэтапно обмениваться проектными данными ECAD и MCAD на протяжении всего процесса проектирования, поскольку синхронизация процессов разработки электрической и механической части изделия необходима для предотвращения физических нарушений, когда кристаллы устройства помещается в корпус. Опыт работы показал, что поэтапная синхронизация процессов проектирования имеет основополагающее значение для обеспечения совместимости ECAD-MCAD и повышения шансов получения рабочего образца уже в первой итерации, а также помогает в создании более отказоустойчивых изделий, одновременно сокращая время выхода на рынок.

Около 50 процентов современных многокристальных ИС требуют по крайней мере одной дополнительной итерации проектирования для решения проблем электромеханической интеграции, обычно связанных с проектированием и внедрением специального интегрированного теплоотводящего элемента (IHS), который является ключом к общему управлению тепловым режимом устройства. Чрезвычайно важно, чтобы и разработчик многокристальной ИС, и разработчик IHS могли визуализировать, исследовать и оптимизировать размещение кристаллов.

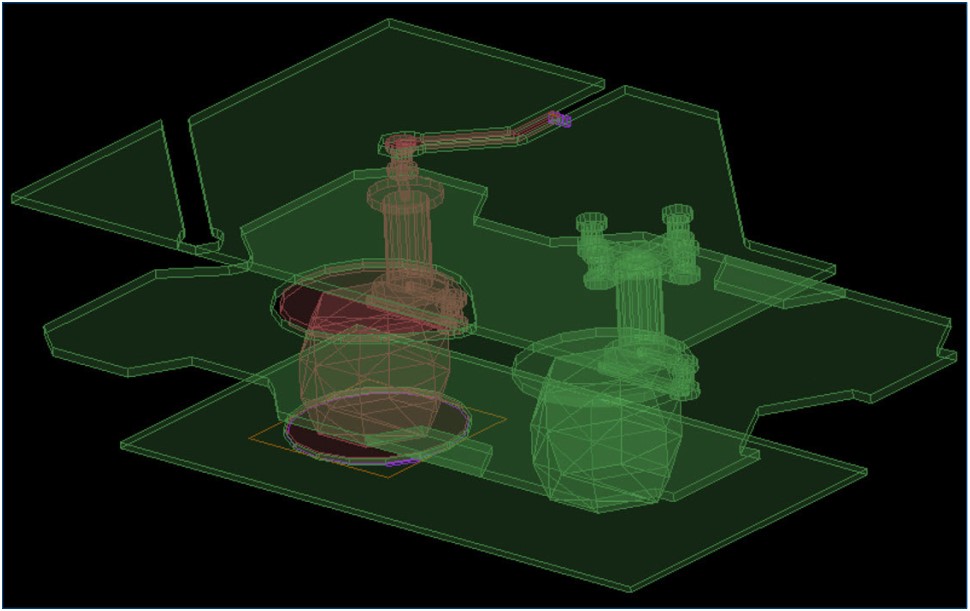

Рис. 2: Дизайнеры MCAD и ECAD совместно разрабатывают многокристальную ИС в разных областях проектирования

УПРАВЛЕНИЕ ТЕПЛОВЫМИ ХАРАКТЕРИСТИКАМИ

Исследование Aberdeen также показало, что 68 процентов компаний заявили, что синхронизация процесса разработки упаковки и механического / теплового дизайна является серьезным препятствием на пути к успеху получения рабочего образца в первой итерации. Это связано с тем, что корпуса с несколькими подложками оказывают взаимное влияние между кристаллом и корпусом (CPI), одним из самых значимых является тепловое рассеяние тепла, особенно локально генерируемого тепла, что типично для таких многокристальный микросхем.

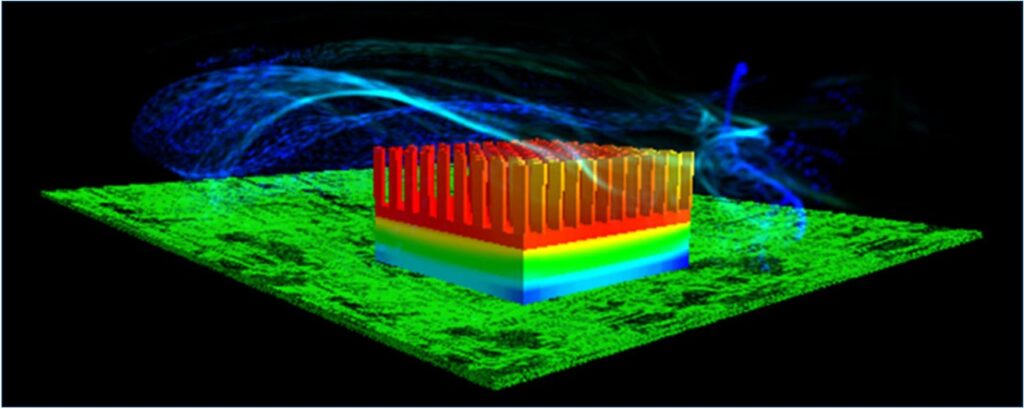

Типичный подход к обеспечению теплового режима использование теплоотвода для переноса и рассеивания тепла. Однако качество передачи тепла зависит от конструкции теплоотвода, который должен быть спроектирован и смоделирован вместе с корпусом, а не отдельно после окончания разработки электронной начинки. Трехмерное проектирование многокристальной ИС, включая моделирования теплораспределительных процессов в элементах теплоотвода, обеспечивает эффективную реализацию теплопередачи без значительных конструктивных компромиссов.

Рис. 3. Моделирование теплоотводящих свойств радиатора

Например, коэффициенты теплового расширения (КТР) материалов кристалла и корпуса, таких как формовочные пластмассы и подложки, значительно различаются. Это несоответствие КТР вызывает термомеханические напряжения на границах раздела во время температурных колебаний, которые могут нарушить структурную целостность кристалла. Таким образом, несоответствие КТР играет ключевую роль в общей надежности микросхемы.

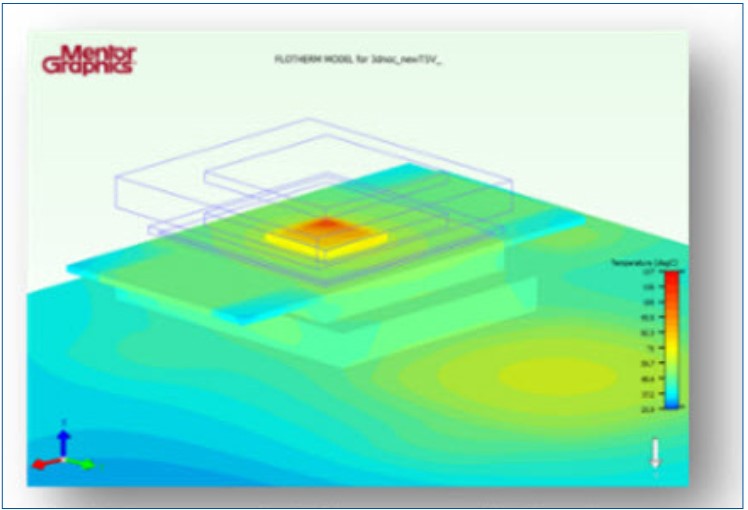

Рис. 4. Расширенное тепловое моделирование

При выполнении подробного термического анализа корпуса важно начинать с определения точного базового набора граничных условий. Обычно их получают из теплового моделирования на системном уровне, которое предоставляет тепловые особенности среды, в которой будет работать микросхема. Используя это в качестве отправной точки, разработчик может исследовать зоны локального нагрева во время размещения кристаллов / упаковки корпуса, включая эффекты в зоне размещения кристаллов, подложки в корпусе и всего изделия вцелом.

АНАЛИЗ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ

2.5D- и 3D-укладка может создавать множество непреднамеренных физических нагрузок, таких как коробление подложки во время монтажа и напряжения, вызванное механическими воздействиями на корпус микросхемы. Разработчики должны иметь возможность провести анализ образца микросхемы на предмет нагрузок, вызванных такими взаимодействиями чип-корпус, и их влияния на работоспособность устройства. Объединив Siemens Simcenter FloTHERM с Simcenter 3D, проектировщики могут анализировать тепловые расширения материалов и их влияние на появление механических напряжений.

Рисунок 5: Механическое напряжение между элементами микросхемы можно учесть уже на начальном этапе проектирования компановки

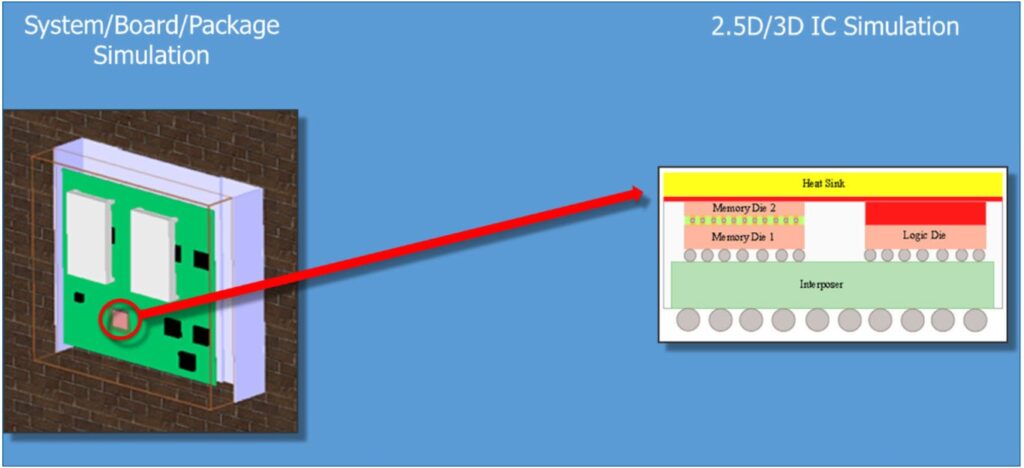

ТЕПЛОВОЙ АНАЛИЗ

Когда проектирование микросхемы приближается к завершению, точную трехмерную тепловую модель можно экспортировать для проведения термического анализа печатной платы и всей системы. Это позволяет выполнить проектирование корпуса системы и оптимизировать естественное и / или принудительное охлаждение.

Рис. 6: Показана 2.5 и 3D-модель размещения двух микросхем в непосредственной близости, что создает проблему теплового взаимодействия из-за различных КТР материалов матрицы и сборки

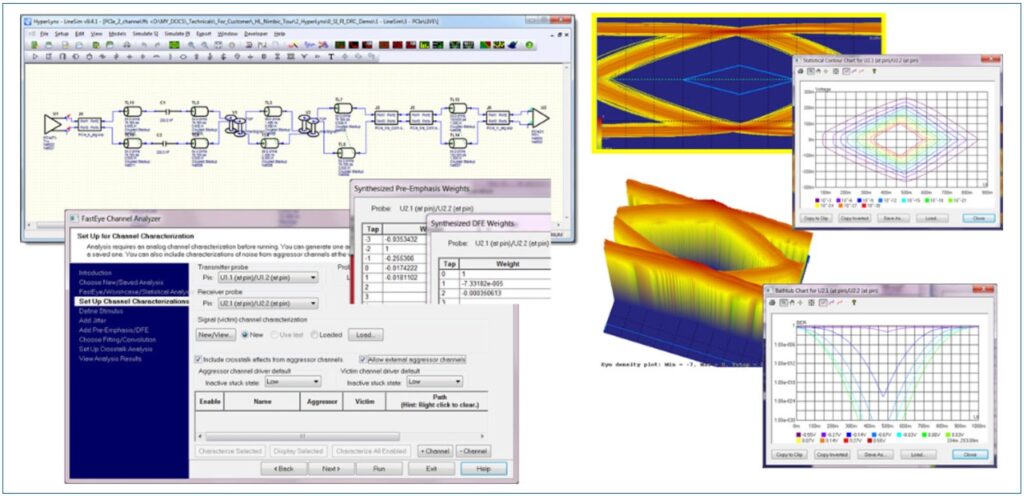

АНАЛИЗ ЦЕЛОСТНОСТИ СИГНАЛА ПАКЕТА

При проектировании мнококристальных ИС появляются задачи обеспечения целостности сигналов. Кристаллы устанавливаются непосредственно на подложку, поэтому возможна потенциальная возможность трассировки сигналов для соединения внутри подложки.

Пакеты кристаллов больше не являются простыми структурами с легко моделируемыми простыми переходными отверстиями между металлизированными слоями. Они могут состоять несколько подложек из самых разных материалов и свойств. Так обстоит дело с кремниевыми переходниками, где межсоединения аналогичны трассировки микросхем вместе с соответствующими структурами переходных отверстий, известными как кремниевые переходные отверстия (TSV).

Моделирование может быть успешно использовано для ряда задач, связанных с целостностью сигналов и электропитания, такие как перерегулирование, недорегулирование, звон, перекрестные помехи, синхронизация, глазковые диаграммы, развязка, падение напряжения и помехоустойчивость.

Рисунок 7: Комплексный анализ целостности сигнала

МОДЕЛИРОВАНИЕ ПАРАЗИТНОГО ВЛИЯНИЯ

В 2.5D и 3D гетерогенных конструкциях обычно используются TSV, которые представляют собой длинные переходные отверстия, проходящие через кристалл или подложку. Эти TSV позволяют штабелировать кристаллы и подложки и напрямую соединять их между собой. Однако, TSV влияют на близлежащие узлы и межсоединения. Чтобы смоделировать неоднородную систему 2.5D / 3D, проектировщику нужны средства анализа, которые помогают выявить влияние TSV из пространственного расположения, которые затем могут быть введены в поведенческие симуляторы.

Рисунок 8: Моделирование гибридных и волновых свойств сложных структур

ВЫВОД

Гетерогенная упаковка разрушительно влияет на традиционные методы проектирования и проверки. Рост числа таких проектов требует эффективного, проверенного и автоматизированного моделирования физических, электрических и тепловых характеристик. Чтобы обеспечить синхронизацию и автоматизацию этих процессов, необходима единая среда, которая позволяет инженеру управлять всеми этими процессами.

Источник: www.mentor.com