Тонкости применения режима деления шага в шаговых двигателях

Шаговые двигатели часто используются для позиционирования, поскольку они экономичны, просты в управлении и могут использоваться в системах с разомкнутым контуром, а это означает, что они не требуют обратной связи по положению, как серводвигатели. Шаговые двигатели используются в небольших промышленных машинах, таких как лазерные граверы, 3D-принтеры и офисное оборудование, например, лазерные принтеры.

Существует широкий спектр вариантов исполнения шаговых двигателей. Для промышленных применений наиболее распространены двухфазные гибридные шаговые двигатели с 200 шагами на оборот. «200 шагов» означает, что двигатель перемещается на 1,8° между каждым шагом.

В этой статье основное внимание будет уделено двухфазным гибридным шаговым двигателям, поскольку они наиболее распространены. На рис. 1 показан типичный двухфазный гибридный двигатель.

Рис. 1. Типичный двухфазный гибридный шаговый двигатель.

Как работает микрошаг

Шаговый двигатель можно переместить меньше, чем на полный шаг. Этот процесс, называемый микрошагом, осуществляется путем модуляции тока обмотки, так что ротор может быть расположен между полными шагами. Разработчики могут указать практически любой размер микрошага, поскольку шаг ограничен только разрешающей способностью цифро-аналоговых преобразователей (ЦАП) и усилителей, управляющих током обмотки. Разрешения 1/256 — и даже 1/1024 — не редкость.

В действительности, для большинства механических систем такой тонкий микрошаг не всегда улучшает точность позиционирования. Ряд дополнительных факторов негативно влияет на производительность.

Есть несколько источников угловых ошибок в микрошаге. Одним из них является несовершенство самого двигателя — механического и магнитного, — поскольку двигатели не имеют идеально синусоидальной передаточной функции тока в положение. Даже если вы приложите к двигателю идеальные синусоидальные и косинусоидальные токи, движение не будет идеально линейным.

Еще одним источником ошибок является точность регулирования тока контроллера шагового двигателя. Типичные шаговые ИС имеют точность около 5% от полного тока. Кроме того, текущее согласование регулирования между двумя каналами может быть не идеальным. Результат этих неточностей снижает точность позиционирования.

Крутящий момент шагового двигателя

Шаговые двигатели рассчитаны на удерживающий момент. Удерживающий крутящий момент — это крутящий момент, необходимый для отвода ротора двигателя от положения полного шага, а также крутящий момент, который двигатель может создать при перемещении на один полный шаг. После каждого полного шага зубья выравниваются по наименьшему магнитному пути, что приводит к сильному крутящему моменту.

При микрошаге удерживающий момент уменьшается, поскольку ротор удерживается между положениями полного шага, а магнитные пути становятся длиннее. Этот инкрементальный удерживающий момент можно рассчитать по уравнению (1):

Инкрементальный удерживающий момент = (полный удерживающий момент) x sin (90°/X) (1)

Где X — количество микрошагов

Например, при шаге 1/8 добавочный крутящий момент составляет около 20 % крутящего момента полного шага. Для шага 1/32 инкрементный крутящий момент составляет всего 5% от крутящего момента полного шага.

Что это означает для системы управления движением? Это означает, что для фактического достижения ожидаемого положения при выполнении микрошага моментная нагрузка на двигатель должна составлять часть номинального удерживающего момента двигателя.

Лабораторные измерения

Для проверки точности позиционирования при микрошаге было проведено несколько экспериментов. В лабораторной установке использовалось зеркало с первой поверхностью, закрепленное на валу шагового двигателя, и лазер. Луч отражался от зеркала в противоположный конец лаборатории, на расстояние около 9 м. Затем измерялась высота лазерного луча и вычислялся угол. Точность измерений ограничивалась в основном точностью измерения высоты луча; при ±1 мм это соответствует точности ±0,006°.

Двигатель, использованный для экспериментов, был типичным гибридным двигателем, обычно используемым в таких продуктах, как 3D-принтеры. Это биполярный двигатель 1,8° с номинальным током 2,8 А и удерживающим моментом 1,26 Нм.

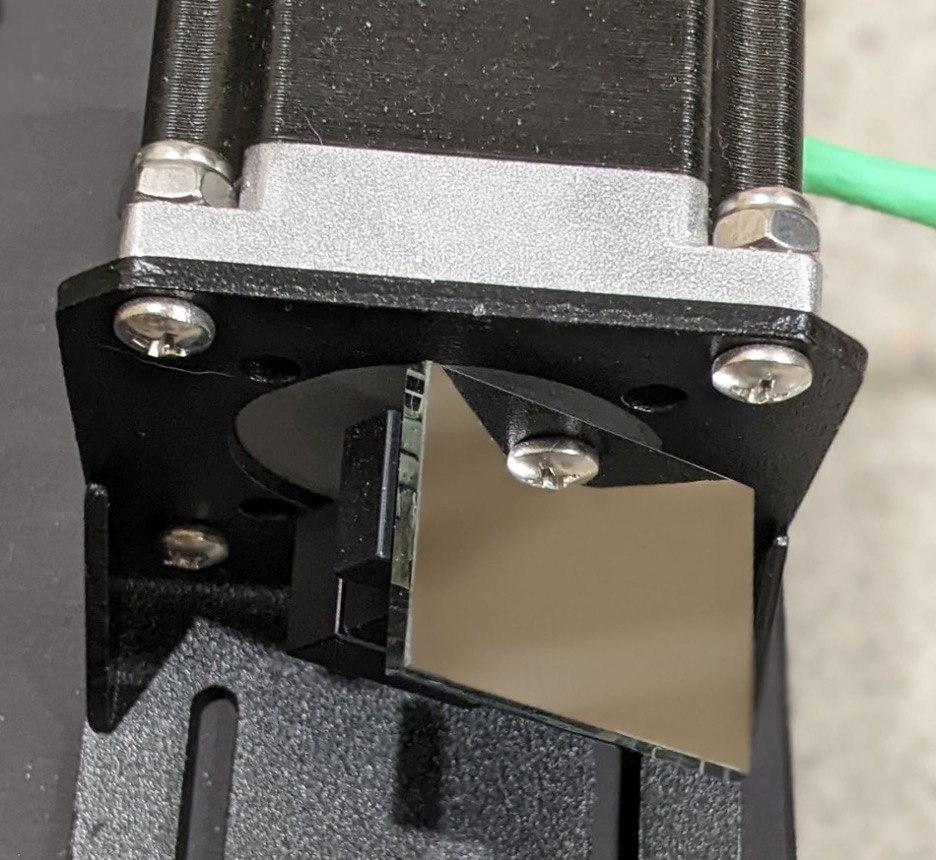

Первый эксперимент измерял точность двигателя самостоятельно. В нем использовались точные источники постоянного тока для управления двумя фазами, и к валу двигателя не применялась крутящая нагрузка. Вместо этого на валу было только зеркало (рис. 2).

Рис. 2. Зеркало размещено на валу двигателя.

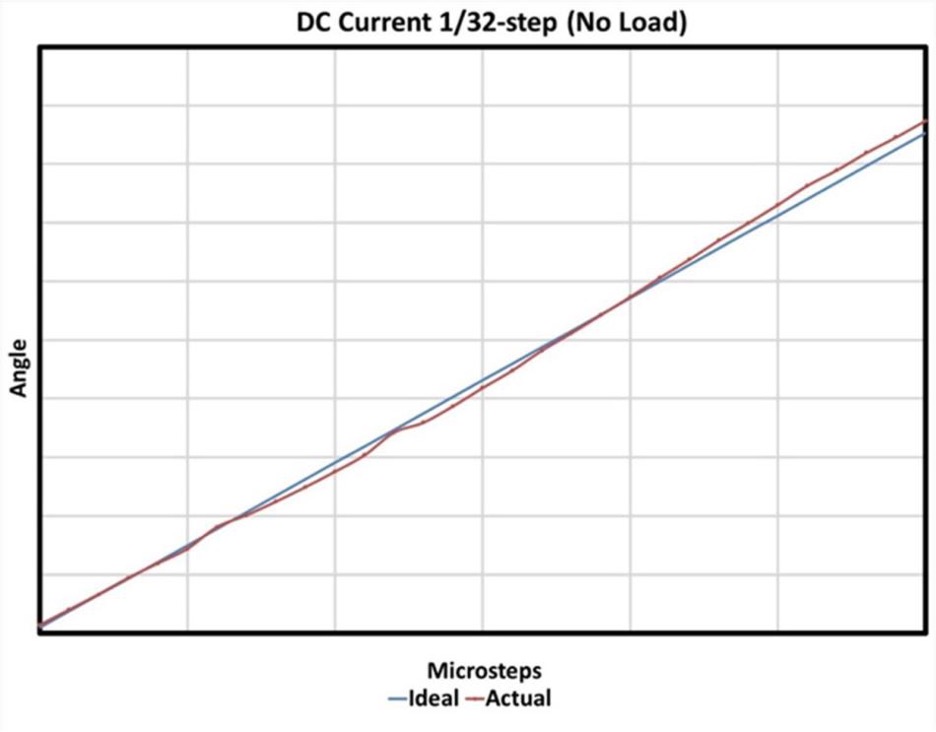

Результаты этого эксперимента выявили небольшую нелинейность, но в целом угловая точность была хорошей; она составляла около ±0,03°, и движение было монотонным (рис. 3). То есть двигатель никогда не двигался в неправильном направлении или не двигался. Эти ошибки указывают на внутренние ошибки самого двигателя, а также на ошибку измерения. Обратите внимание, что шаг 1/32 соответствует 0,056°.

Рис. 3. Точность холостого хода 1/32 шага обеспечивает монотонное движение.

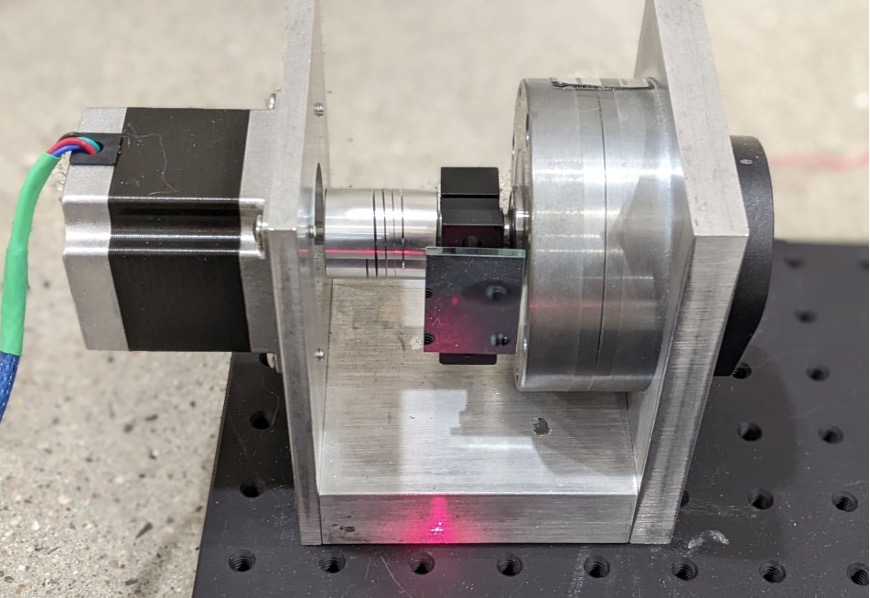

Затем двигатель был соединен с магнитопорошковым тормозом, который прикладывал к двигателю крутящий момент трения (рис. 4).

Рис. 4. Тормозная система прикладывает к двигателю крутящий момент трения.

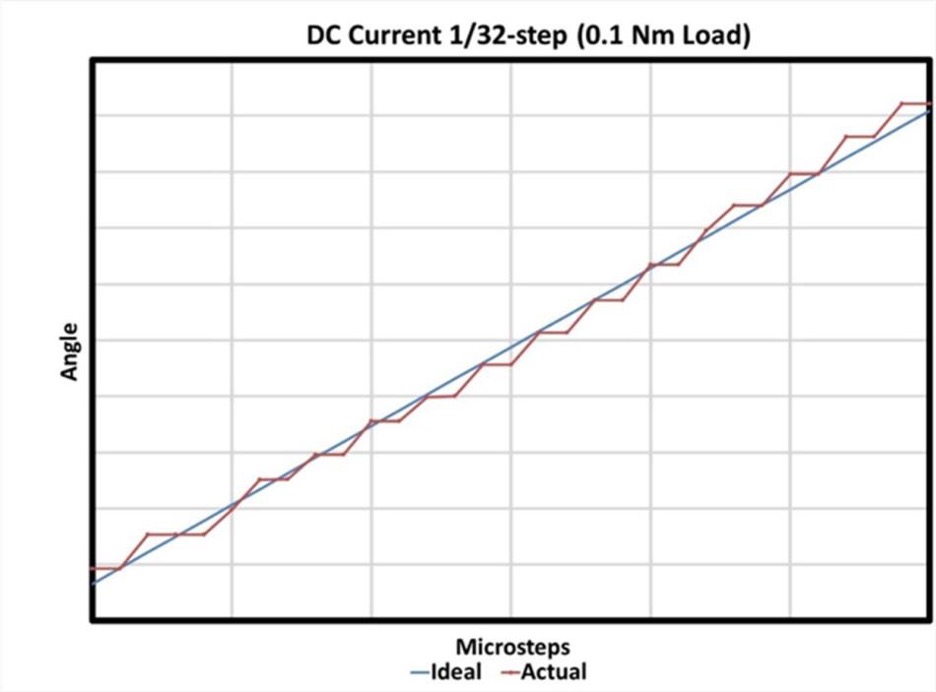

Те же самые измерения были повторены с использованием источников постоянного тока с крутящим моментом приблизительно 0,1 Нм, приложенным к валу двигателя. Рисунок 5 показывает, что эти результаты существенно различались, так как каждый второй шаг не приводил к движению.

Рис. 5. Шаг 1/32 с добавленным крутящим моментом показывает совершенно другие результаты.

Такое поведение соответствует рассчитанному приращению крутящего момента для этого двигателя. Инкрементальный крутящий момент для микрошага 1/32 составляет около 5% удерживающего крутящего момента. В этом случае при удерживающем крутящем моменте 1,26 Нм ожидаемый крутящий момент, создаваемый одним микрошагом, составляет около 0,06 Нм. Однако этого недостаточно для преодоления фрикционной нагрузки, поэтому требуется два микрошага, прежде чем крутящий момент станет достаточно высоким для преодоления нагрузки.

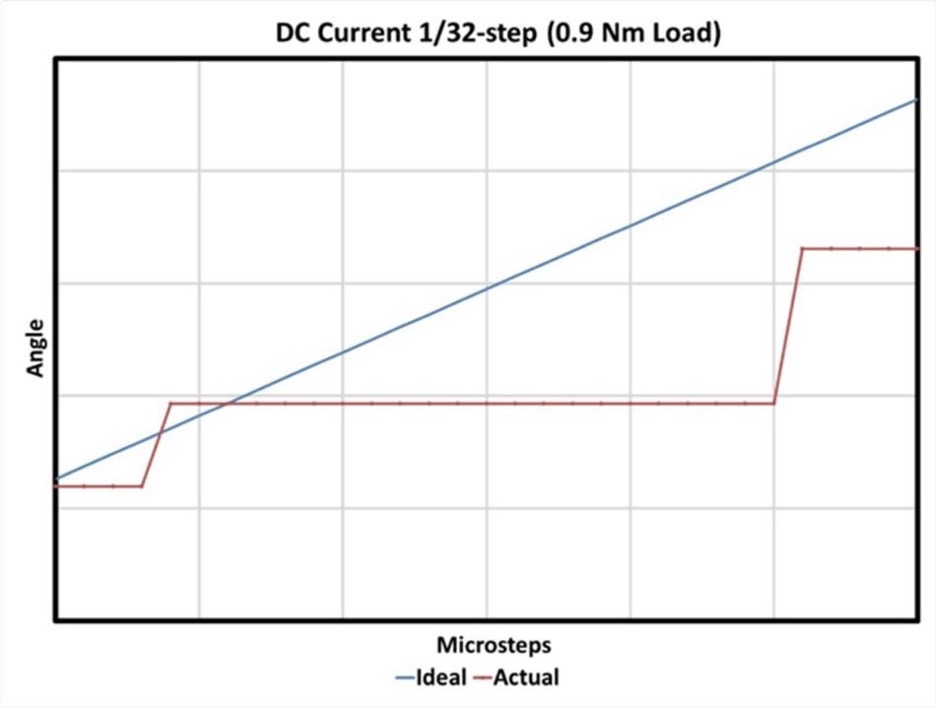

Если мы увеличим крутящий момент до 0,9 Нм — около 70 % крутящего момента — потребуется еще больше микрошагов, чтобы увеличить крутящий момент до момента, при котором двигатель способен повернуть ротор (рис. 6).

Рис. 6. Шаг 1/32 с крутящим моментом 0,9 Нм требует еще больше микрошагов для перемещения двигателя.

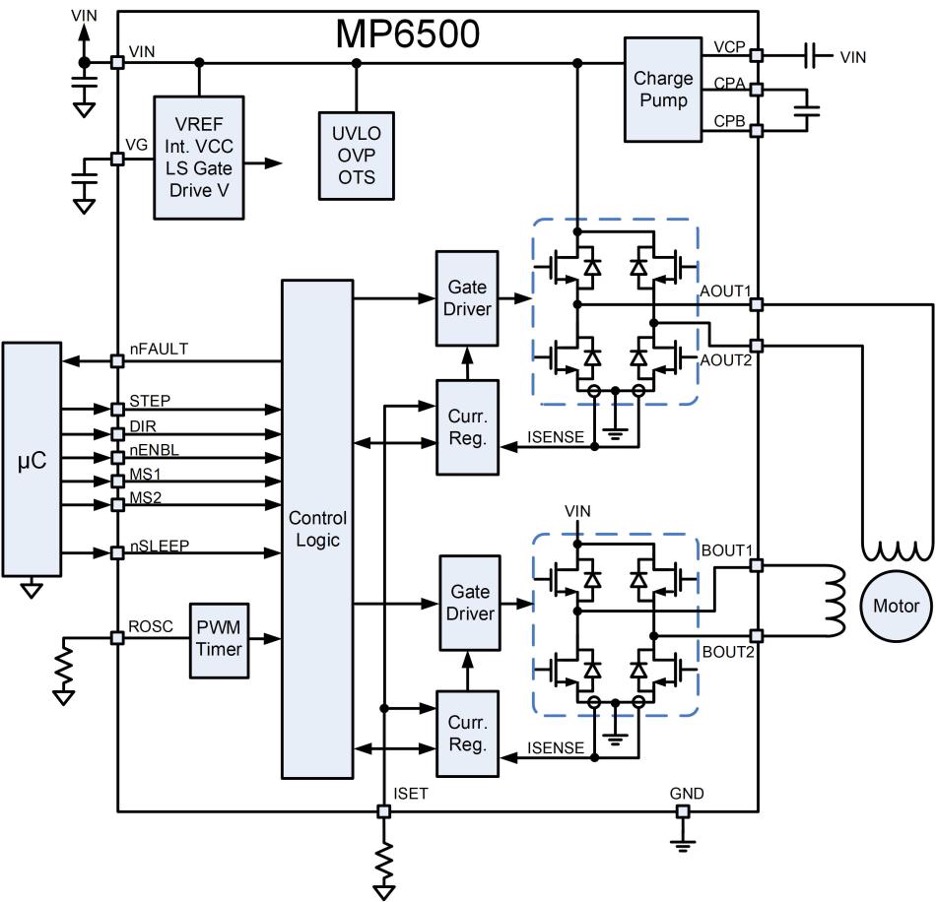

Для сравнения был проведен эксперимент с использованием микросхемы драйвера шагового двигателя MP6500 компании MPS. Микросхема драйвера MP6500 использует точную ШИМ-регулировку тока и может работать от полного шага до 1/8 шага. На рис. 7 показана блок-схема MP6500.

Рис. 7. Драйвер шагового двигателя MP6500 использует регулирование тока на основе ШИМ.

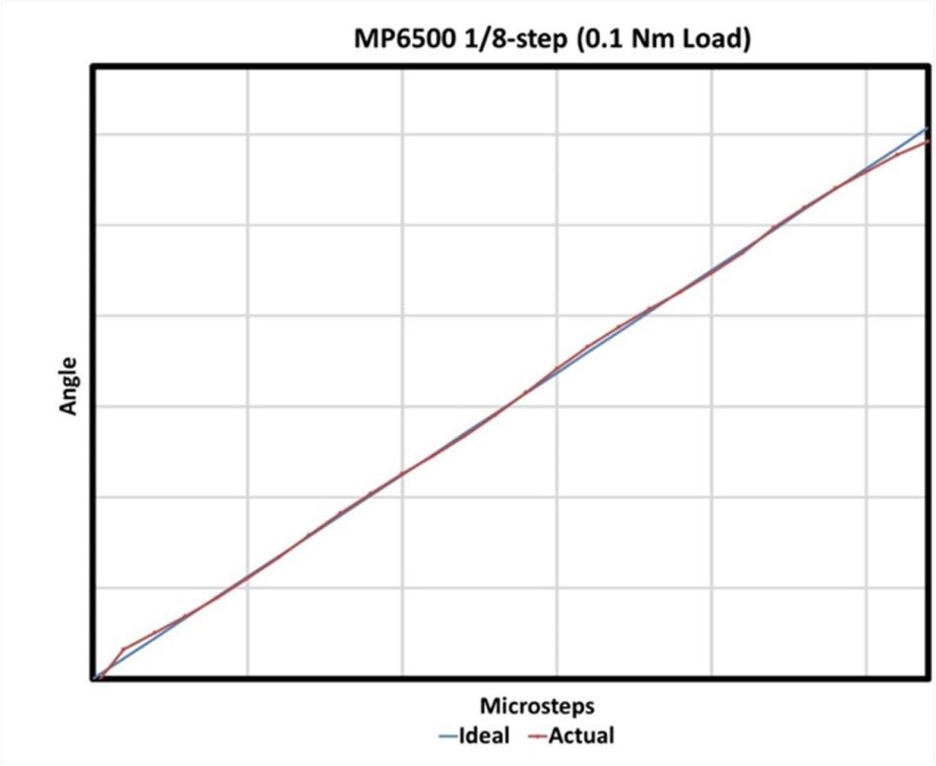

Чтобы проверить, отличается ли точность при использовании традиционной ИС драйвера шагового двигателя от точности при использовании источников постоянного тока, первый тест был проведен с крутящим моментом 0,1 Нм и режимом 1/8 шага. Крутящий момент, создаваемый шагом 1/8, составляет около 20% от полного шага, или 0,25 Нм, больше, чем приложенный крутящий момент 0,1 Нм. На рисунке 8 показаны результаты, которые показывают, что фактический угол соответствует идеальному углу.

Рис. 8. В первом тесте микросхема драйвера шагового двигателя MP6500 использовала шаг 1/8 с крутящим моментом 0,1 Н·м.

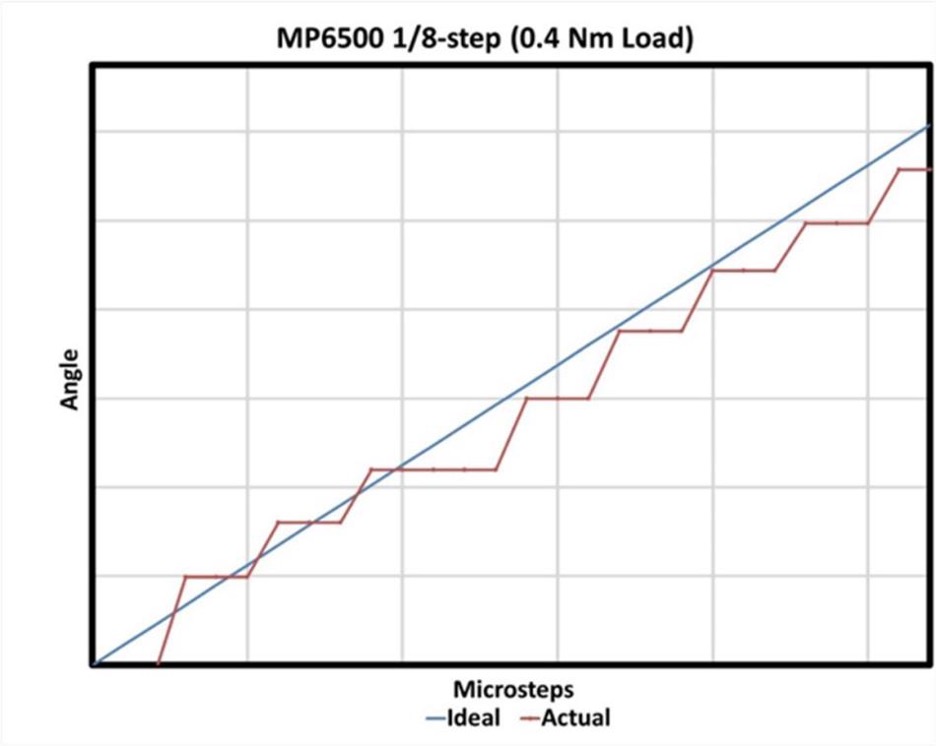

Для следующего испытания был приложен крутящий момент 0,4 Нм. Это больше, чем инкрементальный удерживающий момент 1/8 ступени (0,25 Нм). Как и ожидалось, микрошаги по-прежнему пропускаются (рис. 9).

Рис. 9. Во втором тесте MP6500 использовал шаг 1/8 с крутящим моментом 0,4 Нм.

Исполнение механической системы

Чтобы получить желаемую точность при микрошаге, разработчики должны внимательно следить за механической системой.

Существует несколько способов использования шагового двигателя для создания линейного движения. Первый метод заключается в соединении двигателя с подвижным элементом с помощью ремня и шкива. В этом случае вращение преобразуется в линейное движение. Пройденное расстояние зависит от угла поворота двигателя и диаметра шкива.

Второй метод заключается в использовании ходового винта или шарикового винта. Шаговый двигатель напрямую соединен с концом винта, поэтому при вращении винта гайка перемещается линейно.

В обоих случаях наличие линейного движения в результате одного микрошага зависит от момента трения. Это означает, что для достижения наибольшей точности момент трения должен быть сведен к минимуму.

Например, многие гайки ходового и шарикового винтов имеют некоторую регулировку предварительного натяга. Предварительная нагрузка — это сила, которая используется для предотвращения люфта, вызывающего некоторый люфт в системе. Однако увеличение предварительного натяга уменьшает люфт, но также увеличивает трение. В результате возникает компромисс между люфтом и трением.

Заключение

При проектировании механической системы с использованием шаговых двигателей не следует предполагать, что номинальный удерживающий момент двигателя сохраняется при микрошаговом режиме, так как инкрементный крутящий момент существенно снижается. Это может привести к неожиданным ошибкам позиционирования, которые были продемонстрированы тестами, показанными выше. В некоторых случаях увеличение разрешения микрошага не улучшает точность системы.

Для преодоления этих ограничений рекомендуется свести к минимуму моментную нагрузку на двигатель или использовать двигатель с более высоким номинальным удерживающим моментом. Часто лучшим решением является проектирование механической системы с использованием более крупных приращений шага, а не с мелким микрошагом. Драйверы шаговых двигателей могут использовать шаг 1/8, чтобы обеспечить те же механические характеристики, что и традиционные, более дорогие микрошаговые драйверы.

Источник: www.edn.com