Факторы производственного тестирования аудиопродукции

В этой статье основное внимание уделяется практическому вопросу о том, что следует измерять для контроля качества аудиопродукции и/или устройств, излучающих звук, с упором на стратегию и цели производственного тестирования.

Создание стратегии производственного тестирования аудиоустройства можно рассматривать как необходимость сбалансировать затраты — в частности, стоимость тестирования и потери в случае отказа. Несмотря на простоту концепции, это может быть гораздо более сложное решение, включающее несколько факторов как для «стоимости тестирования», так и «стоимости отказа». С точки зрения стоимости тестирования, затраты измеряются во времени — в соответствии с требованиями к настройке и методами тестирования — и финансовыми затратами, стоимостью всей тестовой системы, включая аксессуары и приспособления. Стоимость отказа варьируется от расходов на гарантийный ремонт и возврат продукции до более эфемерного, но все же вполне ощутимых потерь восприятия бренда. В этой статье мы постараемся проанализировать эти соображения при условии серийного производства, а затем обсудим применяемые стратегии эффективного тестирования.

Цель производственного тестирования

Цель производственного тестирования состоит в первую очередь в желании убедиться, что произведенные и отгруженные продукты — дистрибьюторам, розничным точкам или непосредственно покупателям — работают так, как задумано. Однако неконтролируемые замены или допуски — будь то материалы и компоненты или процессы сборки — могут отрицательно повлиять на возможность достижения указанной цели. Имея это в виду, ключевой вопрос: каков наиболее эффективный способ тестирования устройств, чтобы убедиться, что они соответствуют спецификации?

Если рассматривать производственные испытания как линейку событий, то заканчиваться она должна абсолютной гарантией качества посредством полного функционального тестирования устройства. При таком подходе стратегия тестирования определяется функциональной спецификацией продукта, и каждый собранный продукт тестируется, чтобы убедиться, что каждый элемент — разъемы, динамики, микрофоны — работают правильно в соответствии со спецификациями. Такая стратегия тестирования является довольно дорогой с точки зрения необходимого оборудования и приспособлений, а также времени, затрачиваемого на тестирование. На ближнем конце линейки — полное отсутствие тестирования устройства. Такая стратегия возможна в тех случаях, когда продукт настолько дешев, что вложения в тестирование не оправданы. В этом случае заказчик фактически выполняет процесс контроля качества самостоятельно. Неисправности и возврат изделий являются основными показателями наличия проблем с качеством.

Между этими двумя крайностями находится многогранная оценка, сравнивающая стоимость тестирования и потери от отказа. В зависимости от цены продукта (или бренда) обеспечение глубины тестирования определяется общей продуктовой стратегией и стандартом качества производства.

Подходы к выбору этапа тестирования

Современные электронные устройства редко изготавливаются только из материалов собственного производства, при этом большинство из них собирается в виде готовой продукции из материалов, компонентов и подсистем сторонних поставщиков. Если тестирование не проводится до тех пор, пока устройство не будет полностью собрано, что называется окончательным тестом, любые сбои могут привести к дополнительным расходам на переделку или даже к полному списанию готового устройства. Если компоненты и подсистемы тестируются, но окончательная тестирование не проводится, а неисправная система может попасть заказчику. Как может выйти из строя продукт, полностью построенный из хороших компонентов? Возможные причины неправильной сборки или повреждения во время сборки.

С учетом вышеизложенного, ответы на вопрос «где тестировать?» может охватывать все, от каждого элемента цепочки поставок и производственного процесса. Возвращаясь к более раннему анализу затрат на тестирование, который определял как стандарт качества, так и стратегию тестирования, если эта оценка определила необходимость выполнения какого-либо производственного теста, «где тестировать?» Производственные компании чаще всего ориентируются на характер отказа. Это позволяет найти на каком этапе закладывается дефект в устройство. После проводятся мероприятия для предотвращения возникновения подобных дефектов.

Хорошо спроектированные испытательные стенды и приспособления, такие как имитатор ушей и щек, изображенный на рисунке выше по тексту, помогают процессу производственных испытаний, обеспечивая быстрое и последовательное размещение тестируемого устройства (DUT), имитатора ушей и щек 43AG, предоставленного GRAS Sound & Vibration.

Сравнение результатов лабораторного и производственного тестирования

Отправной точкой перехода от разработки к производству является желание напрямую соотнести результаты измерений, полученные на производственной линии, с результатами, полученными в лаборатории разработки продукта. Это приводит к неизбежным сложностям, поскольку измерения, проводимые во время разработки продукта, предназначенные для проверки характеристик продукта, обычно занимают гораздо больше времени, чем можно допустить при производстве. Примером этой задачи является попытка сравнить частотную характеристику динамика в комнате со звукопоглощающими стенами (лабораторную) с характеристикой того же динамика внутри компактной испытательной установки (производственной линии). Хотя прямое сравнение лабораторных и производственных измерений часто бывает проблематичным, использование аналогичных тестовых систем или, по крайней мере, систем, использующих общее программное обеспечение и методологию измерений, может иметь большое значение для уменьшения или даже устранения брака.

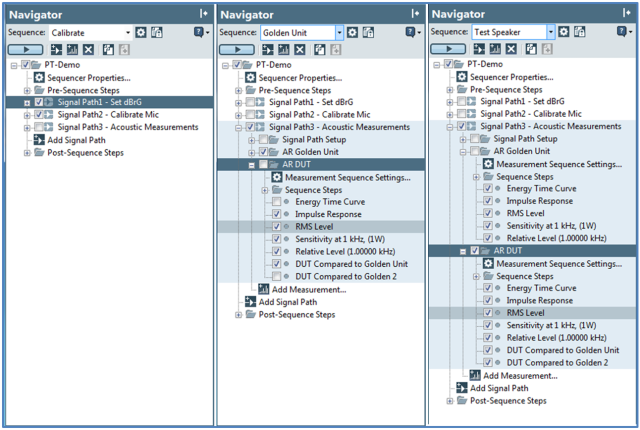

Помимо использования общей измерительной платформы, лучшей стратегией для разрешения этого потенциального несоответствия измерительных систем является разработка стандарта тестирования и использование эталонных (так называемых «золотых») образцов продукции. При таком подходе выбранные образцы оцениваются как в лаборатории, так и на производственной линии (или линиях). Затем результаты с обоих участков измерения сравниваются и коррелируются. Если результаты испытаний не могут быть напрямую сравнены, например, из-за различных приспособлений для акустических испытаний, можно создать передаточные функции, которые корректируют разницу между различными тестовыми системами. Стоит отметить, что выбранная передаточная функция для такого сравнения должна быть разработана для каждой конкретной модели устройства, поскольку передаточная функция действительна только для данного продукта.

Использование аналогичных тестовых систем и методологий может помочь уменьшить или устранить проблемы, возникающие при попытке сопоставить результаты измерений, достигнутые на этапе разработки, с результатами, обнаруженными на производстве. Гибкая программная платформа может включать в себя этапы калибровки микрофона, эталонного тестирования и производственных испытаний.

Подход к тестированию электронных устройств

При оценке качества работы локального электронного устройства — усилителя мощности, усилителя для наушников, ЦАП, АЦП или любого другого устройства самый простой тест даст ценные данные. То есть, простое измерение уровня, искажений и шума с помощью однотонального сигнала, например 1 кГц, дает достаточный объем информации о функционировании устройства. Однотональный тест можно выполнить достаточно быстро, вероятно, всего за одну секунду, и он функционально проверит большую часть цепи передачи электронного сигнала. Также, данное тестирование проверяет работоспособность источника питания, правильность установки тракта прохождения сигнала и всех электронных компонентов в нем, а измерение добавленного паразитного шума, позволяет проверить многие соседние устройства. Добавление еще нескольких тестовых сигналов обеспечивает почти полную проверку. Классический подход для тестирования электронного устройства с полной полосой пропускания — это тест с точками на 20 Гц, 1 кГц и 20 кГц. Тестирование в дополнительных частотных точках проверяет правильность работы выходных соединительных фильтров. В электронных устройствах, помимо основных функций, классической причиной несоответствия выходных параметров является уход параметров пассивных аналоговых компонентов (например, конденсаторов, резисторов и катушек индуктивности), особенно в выходных фильтрах, используемых в усилителях мощности и наушниках. Выбирая тестовые частоты в угловых точках АЧХ фильтров, вы можете легко проверить правильность этих компонентов, не выполняя полную проверку во всем частотном диапазоне устройства. Кроме того, если провести тестирование смежных каналов устройства разными частотами, например, 19,5 кГц в одном канале и 20,0 кГц в другом, то можно идентифицировать любые перекрестные помехи.

Акустические устройства — колонки, наушники

Применительно к тестированию динамиков, наушников и симметричных драйверов проверка на одной частоте дает минимальную пользу. Эффективнее тестировать данные устройства в полном диапазоне рабочих частот. Поскольку некоррелированный шум не является информативной проверкой для динамика, чтобы сократить время тестирования в производственном процессе, достаточно делать быструю частотную развертку по рабочим частотам звукоизлучающей головки. При тестировании драйвера динамика полезно проверить акустическую (частотную) характеристику устройства и значение импеданса. Анализ результатов этих двух измерений по существу покажут, работает ли система в соответствии со спецификациями или нет.

Возвращаясь к обсуждению того, на каком этапе проводить испытания, необходимо отметить, что входной контроль драйверов динамиков можно легко провести с помощью измерения импеданса. Поскольку любое отклонение массы конуса или изменение упругости подвески приведет к смещению кривой импеданса, особенно на частоте резонансного пика, этот подход можно использовать для выявления устройств с типичными ошибками сборки до того, как процесс производства будет завершен. Измерение импеданса значительно упрощает первичное тестирование, поскольку устраняет необходимость в сложном акустическом испытательном стенде, включающий измерительный микрофон. Для лучшей повторяемости измерений импеданс следует измерять при малых уровнях сигнала, когда колебания рупора находится в пределах линейного участка диапазона движения.

Современные аудиоанализаторы обычно могут измерять все важные параметры динамика за одну быструю развертку. С помощью измерительного микрофона и электрического подключения можно проверить акустическую частотную характеристику и искажения динамика, а также импеданс и резонанс, шумовые характеристики и гармонические искажения высокого порядка.

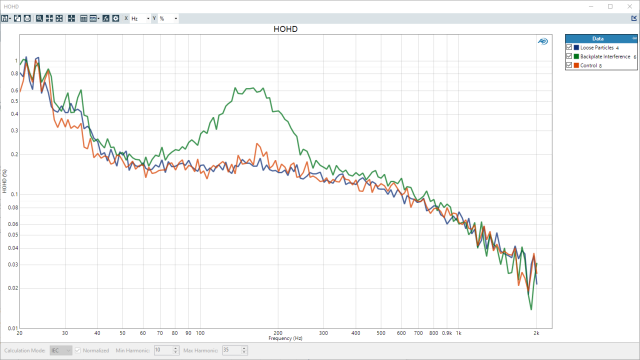

Сравнение результатов измерения гармонических искажений (HOHD) высокого порядка для трех колонок. HOHD использует коэффициент THD (полное гармоническое искажение) — но только для гармоник выше 10-й, 10-35, 20-200 и т. д.

Акустические устройства — микрофоны

Микрофон часто тестируется только на предмет частотной характеристики, обычно с развернутым сигналом в интересующем частотном диапазоне. Это может быть использовано для цифровой калибровки чувствительности микрофона для шумоподавления, а также могут быть получены данные о фазе для формирования направленности микрофона. Второй тест — испытание на герметичность. Для этого измерения микрофон проверяется дважды, причем при второй проверке акустический порт микрофона закрывается. Это необходимо для проверки того, что микрофон должным образом акустически изолирован от других частей устройства.

Данные измерений и улучшение процесса

Очевидно, что основная цель тестирования производственной линии — ограничить или полностью исключить возможность отгрузки несоответствующего продукта. Тем не менее, процесс производственных испытаний может обеспечить добавленную стоимость за счет отслеживания и анализа результатов измерений (а не просто регистрации успешности или неудачи). Сбор, хранение и анализ тестовых данных предлагает ряд дополнительных преимуществ. Полевые отказы и их режим отказа можно сравнить с измерениями, выполненными во время производства, чтобы лучше понять, как можно изменить тесты для проверки ранее неизвестного режима отказа. Если есть измерение, которое устройства всегда проходят, его можно удалить, тем самым сэкономив время проверки на линии. Также возможно, что устройство прошло финальное испытание, но только в незначительной степени, и следует отрегулировать пределы годен / не годен.

Вывод

Технические детали испытаний, проводимых на этапе производства, напрямую связаны со стоимостью конкретного продукта, а также с общим стандартом качества и торговой маркой компании. Позиционируется ли продукт как элитный? Какова цена? Какие потери от выхода из строя изделия? Ответы на эти вопросы определяют стратегию и бюджет производственных испытаний. Будет ли каждый собранный блок проходить полную проверку работоспособности? Или будет проверяться только базовая функциональность?

Установив цели, стратегию и бюджет, можно определить технические требования для производственных испытаний. При минимальном бюджете тестирования может быть простая проверка устройства одним тоном. Для продуктов с более высокой стоимостью и соответствующего большего бюджета тестирования подход может быть изменен на использование многотонального сигнала, непрерывной развертки или другого метода более тщательной проверки устройства в различных сценариях использования. В конечном итоге, технические требования к производственным испытаниям являются продуктом общих стандартов качества и потенциальных потерь от выхода из строя устройства.

Источник: www.eetimes.eu