Часть1. Использование 3D технологии для оптимизации конструкции электронных устройств

Пакет программ Xpedition 3D обеспечивает 3D моделирование, приближенного к реальному виду проектируемой печатной платы. Эта статья описывает возможности 3D моделирования для эффективного проектирования электронных устройств.

Введение

2D моделирования уже недостаточно для современных устройств, выполненных на печатных платах. Гибкие и гибкие-жесткие конструкции, а также растущая потребность в совместимости с MCAD системами, делают необходимым использование 3D технологий, которые помогут полностью решить возникающие задачи перед современными инженерами. Например, чтобы печатная плата устанавливалась в корпус с запланированными зазорами, необходимые для обеспечения теплообмена, нужно учитывать габаритные размеры компонентов, размещаемые на печатной плате.

3D моделирование обеспечивает принцип сквозного проектирования, когда учитываются не только особенности электронной составляющей устройства, но и конструктивные особенности платы, что позволяет избежать ошибки в проектировании и увеличения времени разработки из-за необходимости в доработках.

Разработчик печатной платы видит электронные компоненты, как если бы плата была уже изготовлена. Это помогает обеспечить требуемую компоновку, без необходимости дополнительных итераций, что позитивно сказывается на скорости разработки и экономической эффективности.

В данной статье мы рассмотрим 3D технологии для эффективного использования в процессе проектирования.

1. Используйте 3D моделирование для просмотра и размещения

Трехмерная компоновка печатной платы позволяет выявить критические области в конструкции, предоставляя возможность внесения изменений в конструкцию на ранних стадиях разработки. Это помогает избежать дорогостоящие изменения. При стандартном подходе к проектированию просчеты обнаруживаются на этапе разработки конструкции корпуса или еще хуже на этапе производства.

При разработке топологии печатной платы часто требуется определить нефункциональные участки печатной платы или заполняемость металлом (медью) определенных слоев. 3D проектирование позволяет делать разрезы по выбранным осям, что быстро выявляет проблемные участки.

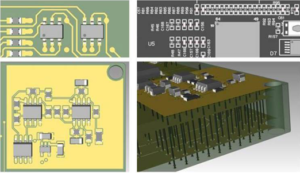

Рис. 1. Визуализация 3D печатной платы установленной в корпус

3D визуализация гораздо информативней 2D, поскольку формирует действительно фотореалистическое представление о том, как будет выглядеть устройство, обеспечивая превосходную визуализацию сложных конструкций. Используя режим прозрачности, выбранных элементов устройства (дорожки, компоненты, шелкография, паяльная маска или переходные отверстия) очень просто выявить места электромеханических несостыковок, которые было бы трудно, а часто и невозможно, выявить использую инструменты 2D проектирования.

Рис. 2. Визуализация проекции электрических трасс (слева вверху), шелкографии и паяльной маски (вверху справа), проекция выбранного слоя металлизации (внизу слева) и внутренних слоев (внизу справа).

- Удобное создание библиотечных компонентов

Базовые 3D библиотеки, как правило, не могут содержать всех необходимых элементов, поэтому инженерам приходиться создавать элементы самостоятельно. Однако создание 3D компонентов гораздо более трудоемкая задача, относительно создания 2D компонентов. Для создания 3D компонентов требуется проектировать компонент в такой системе, как Creo, Parametric или SolidWorks. Эта задача требует владения САПР и конечно, лицензирования программного обеспечения, что не всегда доступно компаниям. В случае с пакетом Xpedition 3D модели компонентов можно импортировать в библиотеку в виде STEP модели, которые доступны на сайтах производителей электронных компонентов.

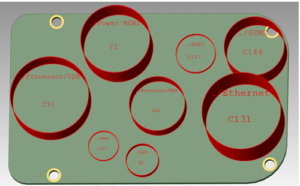

Рис. 3. Группы трехмерного планирования в Xpedition – полезный этап проектирования для минимизации занимаемой площади печатной платы.

- Установка правил и ограничений 3D моделирования

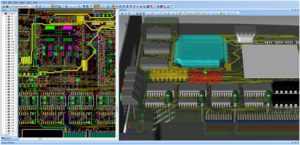

При проектирования очень удобно установить правила и ограничения, которые позволяют программному обеспечению в реальном времени предупреждать о действиях проектировщика, идущих в разрез установленным правилам. Правила и ограничения могут быть установлены для стандартных объектов, таких как, край платы, апертуры контактных площадок, зазоры между токопроводящими поверхностями и зазоры между механическими объектами.

Основываясь на ранее установленных правилах и ограничениях, онлайн DRC система предупредит о нарушении во время установки компонента или трассировки проводника. Это позволяет предотвратить ошибки при проектировании, и как следствие, необходимость их устранения на более поздних этапах разработки.

Рис. 4. Включенная DRC обеспечить своевременное предупреждение о нарушении правил ограничений